Servomechanická lisovací linka PXL ve výrobním závodě Martorell dokáže vylisovat 4 miliony dílů ročně. Byla uvedena do provozu po 40 měsících vývoje a výstavby a již lisuje díly pro aktuálně vyráběné Seaty.

Na cestě k elektrifikaci je nutné zvažovat mnoho různých aspektů. Probíhající transformace je patrná na designu nových modelů a zrcadlí se také ve školeních zaměstnanců nebo v modernizaci výrobních závodů a procesů. Do poslední uvedené skupiny patří nová servomechanická lisovací linka PXL ve výrobním závodě značek SEAT a CUPRA v Martorellu, která je efektivnější, výkonnější a síťově propojenější.

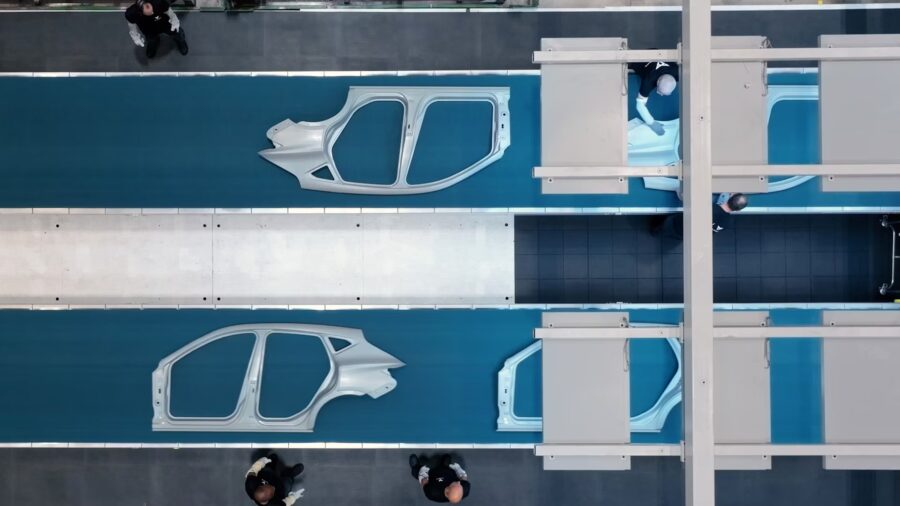

Lisy budou vyrábět až 4 miliony karosářských dílů pro modely CUPRA Raval a Volkswagen ID. Polo ročně. V současnosti již tyto lisy lisují díly pro aktuální sériově vyráběné modely společnosti SEAT S.A.

Efektivita

Servomechanická lisovací linka vyniká svou vysokou produktivitou. „Díky 15 zdvihům lisu za minutu můžeme lisovat více dílů za kratší dobu a s nejvyšší efektivitou,“ vysvětluje Alicia Molinová, ředitelka oddělení technického vývoje výrobních procesů pro značky SEAT a CUPRA. Efektivitu zvyšuje také kratší doba potřebná k výměně lisovacích nástrojů. Těchto výměn může proběhnout až patnáct za den, což umožňuje výrobu různých dílů.

„Kompletní automatizací tohoto procesu se nám podařilo zkrátit dobu potřebnou k výměně lisovacích nástrojů na pouhých pět minut mezi dokončením posledního dílu dobíhající výrobní série a zahájením výroby prvního dílu z následující výrobní série,“ říká Jose Arreche, ředitel výrobního závodu značek SEAT a CUPRA v Martorellu.

Vzhledem ke složité přepravě a zajištění tak výkonných a těžkých strojů byla výstavba lisovací linky velkým technickým výkonem. Lisovací linka musí odolávat síle 81 000 kN. Proto je umístěna nad šachtou hlubokou 9 metrů a základy na betonových pilotech sahajících do hloubky 20 metrů, což odpovídá výšce sedmiposchoďové budovy.

Náročný projekt si vyžádal až 40 měsíců práce na vývoji a výstavbě s mnoha výzvami ohledně koordinace. „Klíčovou roli v úspěšné realizaci tohoto obrovského stavebního projektu sehrály komunikace a mezioborová spolupráce týmů z oddělení technického vývoje výrobních procesů, údržby, výroby, logistiky, IT, prevence a financí,“ říká Molinová.

Síťově propojená továrna

Mezi novinky v lisovně patří konektivita. Z každého lisovacího cyklu lze získat cca 3000 údajů. „V současnosti vyvíjíme dva systémy, které budou klíčové pro interpretaci tohoto obrovského datového toku a shromažďování podrobných informací o řízení výroby a údržbě,“ říká Molinová. V dalším kroku budou informace využívány k sestavování predikcí a optimalizaci procesů.

Nové pracovní profily

Zaměstnanci, kteří pracují s lisovací linkou PXL, museli vzhledem k tak rozsáhlým změnám projít také jistým druhem transformace, což byl zásadní krok, aby se mohli adaptovat na nová strojní zařízení a jejich digitalizaci. „Školení bylo nedílnou součástí našich příprav na tuto změnu na všech úrovních,“ říká Arreche a dodává: „Změnili jsme svůj přístup a nyní jsme připraveni na novou elektrickou éru.“